В эпоху быстро меняющихся потребностей в фильтрации оборудование для производства фильтров должно адаптироваться к различным типам фильтрующих материалов: от традиционных целлюлозных и синтетических волокон до современных нановолокон, активированного угля и антимикробных композитных фильтрующих материалов. Эти новые материалы обеспечивают улучшенную эффективность захвата и улучшенные возможности химической адсорбции, но существующее оборудование для производства фильтров сталкивается со значительными проблемами при работе с этими уникальными материалами. Оборудование, которое когда-то обрабатывало однородные, относительно толстые фильтрующие материалы, теперь обрабатывает сверхтонкие электропряденые фильтрующие материалы толщиной всего в десятки микрон и многослойные композитные материалы толщиной около нескольких миллиметров. Поэтому в этом руководстве будет рассказано, как фильтрующее производственное оборудование может работать с этими уникальными и сложными материалами.

Оборудование для производства фильтров: Обработка нановолоконных и композитных фильтрующих материалов

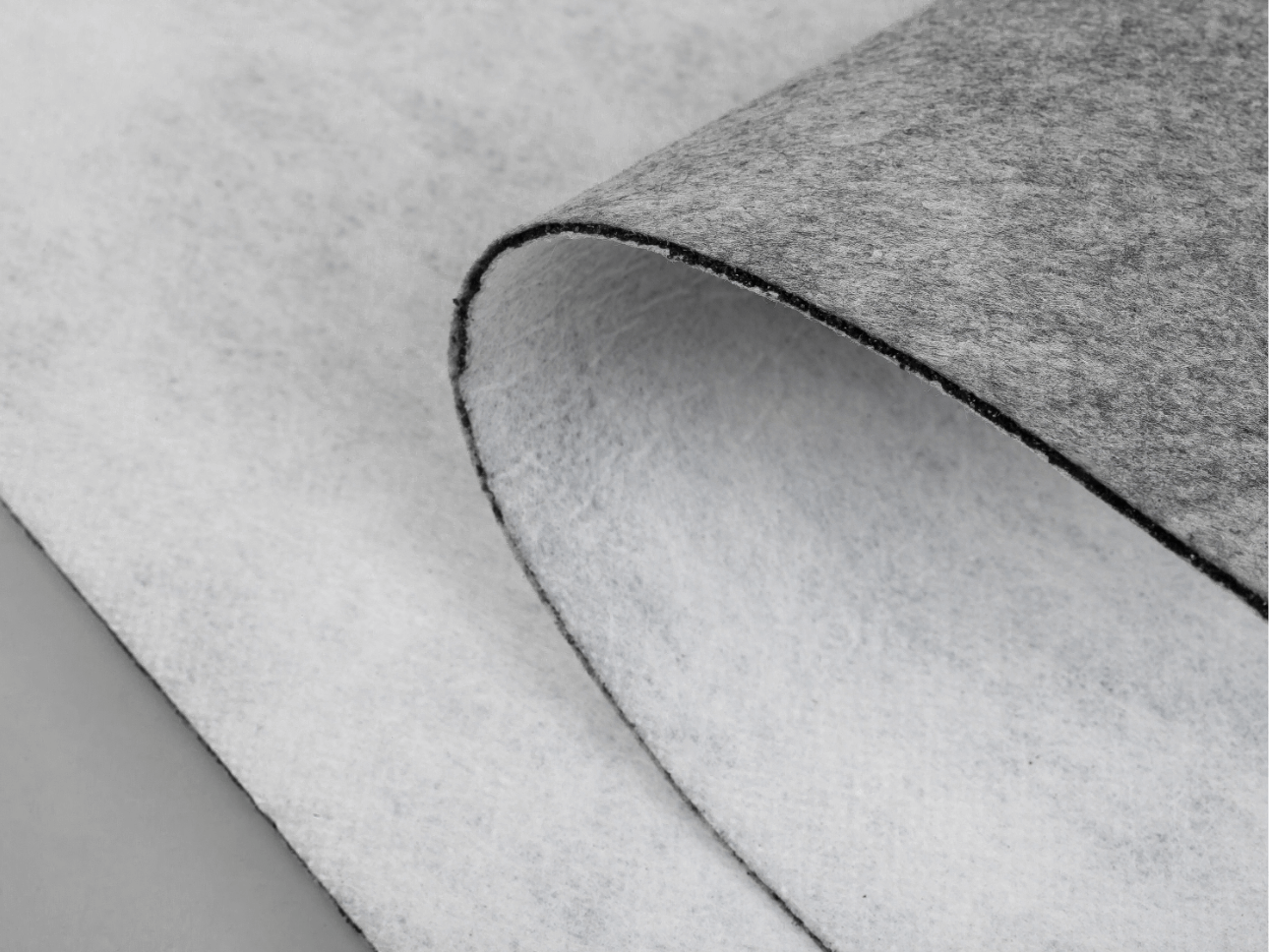

Фильтрующий материал из нановолокон, изготовленный из электропряденых сверхтонких полимерных волокон, представляет собой одно из самых значительных достижений в области воздушного потока и улавливания частиц. Эти материалы с диаметром волокон иногда менее 200 нанометров обеспечивают эффективный улавливание частиц при минимальном падении давления. Однако их хрупкая структура и низкий базовый вес требуют высококонтролируемого натяжения и бесконтактной подачи. Обычные ролики могут легко раздавить или сместить эти волокна, что влияет на эффективность фильтрации.

Интеллектуальное оборудование для производства фильтров Dahe может поддерживать слои нановолокон на предварительно поддерживаемой ровинговой ткани, не вызывая повреждений. Точные дозирующие питатели, оснащенные оптическими датчиками и вакуумными стабилизирующими устройствами, могут поддерживать натяжение полотна в постоянном диапазоне ±2% для композитный фильтрующий материал такие как слоистые мембраны HEPA/углерода, несколько путей подачи и программируемые модули выравнивания слоев могут использоваться для синхронизации различных рулонов с линией ламинирования. Убедитесь, что тонкие нановолоконные маты и тяжелые композитные ламинаты не будут расслаиваться или ломать волокна во время обработки.

Позволяет оборудованию для производства фильтров работать с различной толщиной сред.

От менее 0,1 мм для тонких респираторных фильтров до более 10 мм для промышленных гофрированных фильтров. Эта разница в толщине ставит под сомнение геометрию подачи, контроль глубины гофрировки и процессы герметизации торцевых крышек. Машины для плиссировки с глубокой плиссировкой Первоначально разработанные для жестких фильтрующих пластин, возможно, не смогут обрабатывать сверхтонкие плоские пластины. Напротив, низкопрофильные гофрированные плиссирующие машины не имеют достаточного пространства для обработки более толстых многослойных фильтрующих сред.

Оборудование для производства фильтров Dahe Intelligent предлагает плиссирующие машины с регулируемой шириной и гидравлической или электрической регулировкой высоты для быстрого перехода между режимом тонкой среды и режимом глубокой плиссировки, чтобы справиться с этой шириной. Усовершенствованные системы управления сервоприводной плиссирующей машиной динамически регулируют глубину каждой плиссировки, чтобы обеспечить постоянное расстояние между толстыми плиссировками. В процессе сборки ниже по потоку роботы с захватами, чувствительными к силе, могут обрабатывать тяжелые фильтрующие элементы и легкие плиссировки, сводя к минимуму повреждения от сжатия.

Регулировка механизма плиссировки для различных сред

Расстояние между складками, глубина и угол являются ключевыми параметрами, влияющими на производительность фильтра, перепад давления и грязеемкость. Традиционные плиссирующие машины с фиксированным кулачком могут страдать от ошибок подачи, неравномерного плиссирования или чрезмерного напряжения материала при обработке новых фильтрующих материалов. Напротив, гибкие фильтрующие материалы, такие как нановолоконные маты, могут провисать или смещаться во время формирования складок, что приводит к нестабильной высоте складок.

Решение заключается в оборудовании для производства фильтров, которое интегрирует программируемые сервосистемы гофрирования. Эти машины заменяют механические профили кулачков на цифровые инструкции движения, позволяя операторам вводить точные параметры гофрирования через сенсорный экран человеко-машинного интерфейса. Конфигурации одинарной и двойной гофрировки обрабатывают однослойные и композитные носители, в то время как контур обратной связи по натяжению в реальном времени стабилизирует полотно носителя на протяжении всего цикла гофрирования. Кроме того, усовершенствованная система технического зрения проверяет последовательность каждой гофрировки и автоматически останавливает линию, если шаг отклоняется более чем на ±0,2 мм.

Контроль натяжения и автоматизация для новых медиа

Поддержание постоянного натяжения имеет решающее значение при транспортировке носителей с сильно различающимися механическими свойствами. Подложки с высоким базовым весом требуют больших усилий отрыва, в то время как тонкие электропряденые слои требуют минимального давления зажима. Чрезмерное натяжение приводит к растяжению и утончению носителя, что снижает производительность; недостаточное натяжение приводит к перекосу складок и заломов.

The оборудование для производства фильтров Компания Dahe Intelligent решает эту проблему с помощью системы управления натяжением носителя, которая объединяет обратную связь тензодатчика и сервопривод с замкнутым контуром. Каждая станция размотки, накопления и перемотки контролирует натяжение полотна в режиме реального времени, динамически регулируя крутящий момент двигателя для поддержания заданного значения в пределах ±5 сН. Каждое полотно материала оснащено независимым натяжным кольцом для многослойных компонентов, чтобы предотвратить проскальзывание между слоями. Кроме того, расширенная автоматизация сокращает ручное вмешательство и обеспечивает постоянные кривые натяжения при смене рулонов.

Адаптация к развивающимся технологиям фильтрующих материалов

Адаптация оборудования для производства фильтров к растущему разнообразию новых типов и толщин фильтрующих материалов требует комплексного подхода: гибкой модульной конструкции, высокоточных сервосистем плиссировки и усовершенствованного контроля натяжения. Благодаря высокорегулируемым плиссировочным машинам, сервоприводному управлению движением и надежным системам контроля качества производители могут обрабатывать тонкие нановолоконные маты, толстые плиссированные композиты и все остальное, не жертвуя производительностью или производительностью фильтра.